:اکسترودر - بخش اول

تاریخچه تکنولوژِی تولید خوراک آبزیان

(PhD) محمدرضا محمدی

دانش آموخته دکتری مهندسی مکانیک، دانشکده فنی و مهندسی، دانشگاه بوعلی سینا همدان

Author's Google Scholar

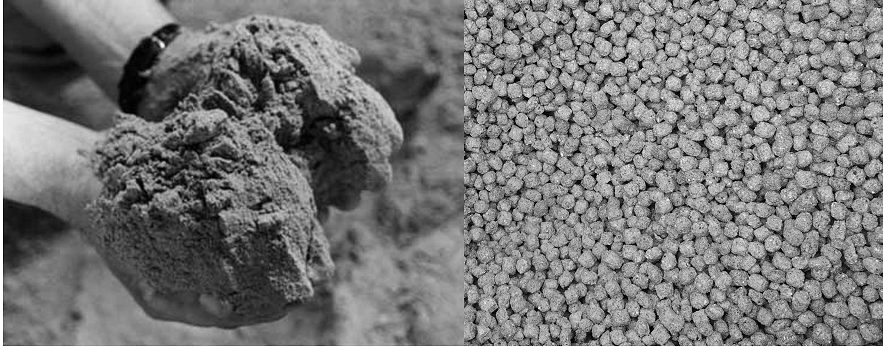

بخش قابل آبزیان پرورشی در سراسر دنیا عبارت اند از ماهی قزل آلا، ماهی سالامون، ماهی توربوت، ماهی خاویار و آبزی به نسبت متفاوت میگو با ارقام مختلف. در صنعت پرورش آبزیان که از نقریباً از دهه ی 1970 شروع شد، پودر ماهی و روغن ماهی دو بخش اصلی غذای ماهی برای این گونه ها هستند [2]. این دو ماه با مواد دیگری مانند انواع پروتئین های گیاهی، غلات، ویتامین ها ومواد معدنی ترکیب شده و به شکل استوانه ای شکل، که به عنوان پلت شناخته می شود، در می آیند. از گندم به وفور برای ایجاد حالت چسبندگی در این مواد استفاده می شود.

انواع دیگر خوراک آبزیان شامل بخش قابل توجهی از مواد انواع سیزیجات است که برای بسیاری از انواع ماهی ها مانند کپور و آمور مناسب است. یکی از دیگر از خوراک آبزیانی که بهره مندی از دشوارتر است، استفاده مستقیم از انواع دیگر آبزیان مانند ماهی های کم ارزش برای تغذیه مستقیم ارقام پرورشی است.

تا پایان جنگ جهانی دوم، بسیاری از پرورش دهندگان ماهی بخصوص زمانی که تازه ماهی از تخم خارج شده، از گوش خام که معمولاً گوشت اسب بود، برای تغذیه ماهی قزل آلا استفاده می کردند. در دهه ی 1950، جان ای هنسون، زمانی که در موسسه "New Mexico Game and Fish Department" کار می کرد، شروع به انجام آزمایش هایی بر روی رژیم های غذای ماهی رایج و فرمول برای پلت های خشک کرد. اولین پلت های غذای ماهی برای تغذیه ماهیان پرورشی قزل آلا در رودخانه قرمز (Red River) در تائوس نیومکزیکو از ایالت های آمریکا انجام شد. بررسی نتایج نشان داد که پلت های تولید شده باعث بهبود ضریب تبدیل و افزایش راندمان تولید شد [3].

توسعه خوراک آبزیان تا امروز از دو نظر مورد بررسی بوده است. از نظر، در مورد بهبود قابلیت هضم و بهبود تعادل مواد مغذی برای برآورده کردن نیازهای گونه های مختلف ماهی به صورت دقیق تر و به ازای ادوار مختلف رشد است. از نظر دوم، بهبود پایداری مواد مغذی به کار رفته است. این کار با شناسایی منابع پایدار مواد اولیه، با هدف کاهش نیاز به پودر ماهی و روغن ماهی انجام می شود. بهبود راندمان تغذیه نیز موجب پایداری می شود.

به طور سنتی دو تا از مهم ترین ترکیبات غذای ماهی عبارت اند از پودر ماهی و روغن ماهی. این دو ماده اولیه معمولاً از فرآوری ماهی هایی که مصرف خوراکی ندارند، به دست می آیند. بزرگ ترین منبع تامین پودر و روغن ماهی، زخایر ماهی در سواحل اقیانوس آرام در کشورهای پرو و شیلی است. اقیانوس اطلس شمالی دومین منبع مهم تامین این مواد اولیه است.

پودر ماهی ماده قهوه ای رنگ است که فرآیند پخت، پرس و پودر شدن را پشت سر گذاشته است. روغن ماهی نیز محصول جانبی این فرآیند بوده که منیع غنی انرژی و اسیدهای چرب برای ماهی به خصوص نوع رایج قزل آلا است. ماهی به طور معمول منبع غنی انواع مختلف ویتامین ها و مواد معدنی است که به طور معمول به عنوان بخشی از رژیم غذایی توسط آژانس های تغذیه در سراسر دنیا توصیه می شود.

درخواست برای پودر ماهی به صورت روز افزون در سراسر دنیا در حال افزایش است. عمده دلایل این افزایش عبارت اند از رشد جمعیت و افزایش دانش نسبت به مصرف ماهی به عنوان یک منبع پروتئین سالم. با توجه به این که امکان افزایش صید با توجه به خطرات آن برای ضربه زدن به پایداری تامین ماهی، امکان پذیر نیست، مجموعه غذا و کشاورزی (FAO) سازمان ملل توصیه به پرورش ماهی های غیرخوراکی برای پر کردن خلع پودر ماهی داده است. این نیاز در حال حاضر در لبه ی مصرفی خود است.

عمده تلاش های بخش تحقیق و توسعه در بحث خوراک آبزیان، در حال حاضر بر روی استفاده از پروتئین های گیاهی و روغن مختلف به همراه روغن ماهی و پودر ماهی به صورتی است که تضمین کند که ماهی سلامت خود را به عنوان یک منبع تغذیه سودمند برای بشر حفظ کند.

منابع بالقوه دیگری هستند که در سال های اخیر بسیار مطالعه شده اند. به عنوان مثال، شرکت بیوتوکنولوژی BioTork در تلاش است تا با استفاده از انبه هندی (پاپایا) و فرآورده های جانبی سوخت های بیودیزل برای تولید ترکیبات خوراک ماهی اقدام کند [4]. از اقدامات دیگر این شرکت می توان به تغذیه جلبک ها و قارچ ها با دور ریزهای کشاورزی به منظور تولید پروتئین ها و روغن های omega-3 مورد نیاز غذای ماهی اشاره کرد. از اقدامات موثر دیگر نیز می توان به کارهای شرکت بیوتکنولوژی آمریکایی Calysta و شرکت بیوتکنولوژی انگلیسی-دانمارکی Unibio برای تولید غذای ماهی از گاز طبیعی در مجموعه ای که در سال 2016 تاسیس شد، اشاره کرد [5, 6].

امروزه، غذای ماهی با انجام خردایش و ترکیب ترکیبات پودر ماهی، پروتئین های گیاهی و گندم و افزودن آب و درنهایت انجام عملیات اکستروژن انجام می شود. قطر خوراک آبزیان نهایی معمولاً با استفاده از قطر اندازه سوراخ قالب اکستروژن کنترل می شود [7] که می تواند از مقداری کمتر از یک میلیمتر تا یک سانتیمتر متغیر باشد. با اکسترود شدن ترکیبات غذای ماهی به در نهایت به شکل پلت به اندازه دلخواه برش داده می شود. این محصول اکسترود شده، خشک شده و سپس روغن به آن اضافه می شود. تنظیم پارامترهای دما و فشار در دستگاه اکسترودر به تولید کنندگان امکان تولید انواع غذای ماهی شناور، نیمه شناور و ته نشین را داده است [8]. خوراک ماهی خشک شده برای ذخیره سازی در زمان های نسبتاً طولانی مناسب است. خوراک آبزیان به طور معمول در حجم بسته های بیست و پنج کیلویی و یا در مقیاس های فله ای یک تنی به پرورش دهندگان آبزیان توسط کارخانه های تولید خوراک آبزیان ارائه می شود.

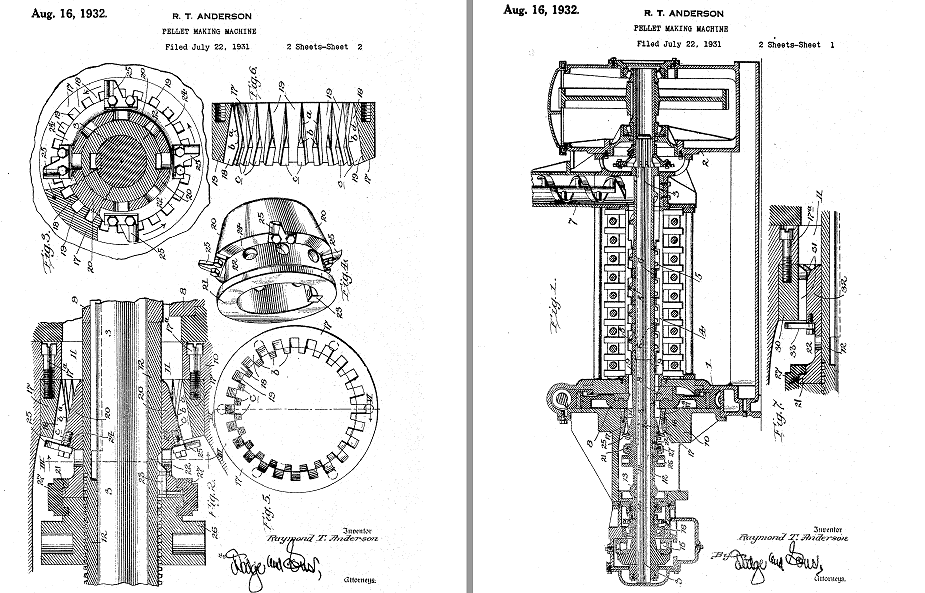

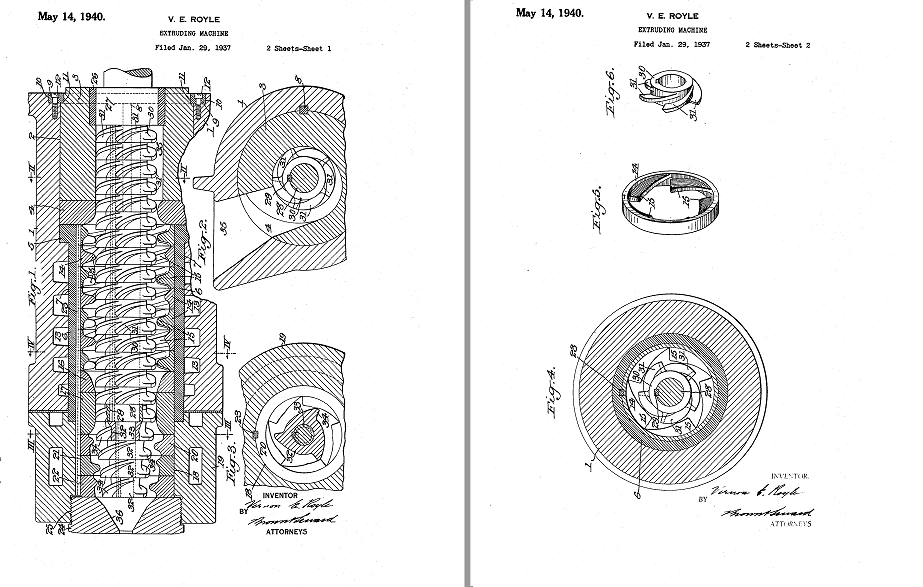

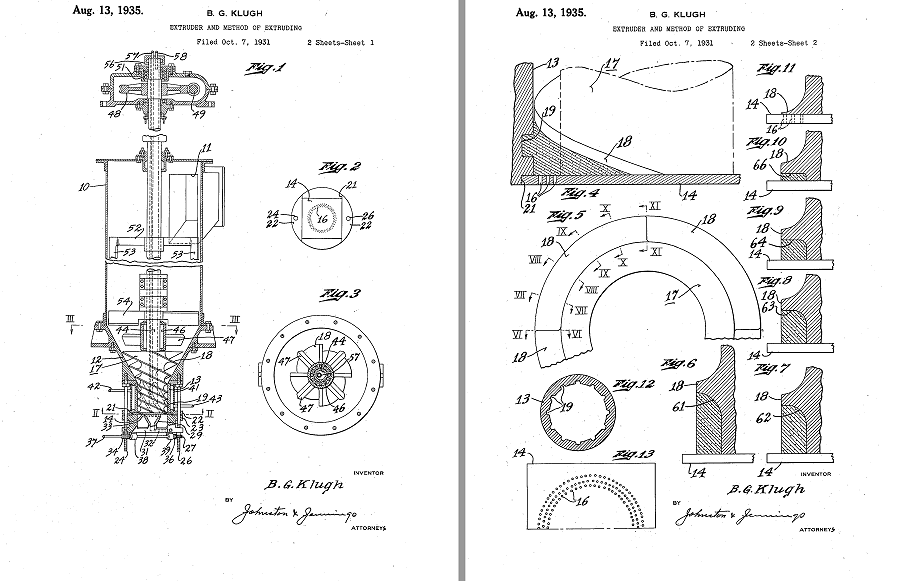

خط تولید خوراک آبزیان به طور معمول شامل پنج مرحله خردایش، همگن سازی، اکستروژن، رطوبت زدایی و روغن زنی. در خط تولید خوراک آبزیان، دستگاه اکسترودر مهم ترین نقش را دارد و پیچیده ترین فرآیند فرآوری را انجام می دهد. تاریخچه اختراع دستگاه اکسترودر چندان مشخص نیست چرا که حتی در دوران انقلاب صنعتی می توان از ردپایی از نخستین نمونه های اکسترودر که از انواع کم فشار بودند، پیدا کرد. نخستین اکسترودرهای صنعتی مشابه انواع خوراک آبزیان امروزی را می توان در کارهای بتون جی کلوگ [9]، ورنون ای روویل [10] و ریموند توتل اندرسون [11] پیدا کرد. این اکسترودر مبتنی بر روش پوسته و مارپیچ هستند. در این اکسترودرها، محور اصلی به پره هایی مجهز شده که شکل مارپیچی ایجاد کرده که در زمان چرخش محور باعث حرکت مواد رو به جلو به سمت سر اکسترودر، یعنی محل خروجی مواد، هدایت می کند. معمولاً شکل پره ها و پوسته به صورتی است که با کاهش فضای عبور مواد منجر به افزایش فشار نیز می شود.

طرح واره اکسترودر کلوگ در شکل 2 نشان داده شده است. این اکسترودر به صورت عمودی طراحی شده بود تا بتواند از تاثیر نیروی جاذبه در ورودی و خروجی استفاده کند. تغییر قطر بدنه مکانیزم اصلی به کار گرفته شده برای افزایش فشار در این اکسترودر است. این اکسترودر قادر به کار با مواد اولیه با رطوبت به نسبت بالا بود. هدف اصلی طراح این اکسترودر عمل آوری و تولید خمیر نمک (Salt Paste) بود که در مجسمه سازی کاربرد داشت. این اکسترودر اگر چه تفاوت های قابل توجهی با اکسترودرهای امروزی به کار برده شده برای تولید خوراک آبزیان دارد، اما ایده اصلی اکسترودرهای نوین که افزایش مرحله ای فشار است به خوبی نشان می دهد. قسمت خروجی این اکسترودر نیز بسیار شبیه به دستگاه های اکسترودر خوراک آبزیان به خصوص انواعی است که برای تولید غذای ماهی شناور مانند گونه قزل آلا به کار برده می شود.

|

|

|

|

منابع

1. B. Vens-Cappell, The effects of extrusion and pelleting of feed for trout on the digestibility of protein, amino acids and energy and on feed conversion. Aquacultural Engineering, 1984. 3(1): p. 71-89.

2. A.G. Tacon and M. Metian, Global overview on the use of fish meal and fish oil in industrially compounded aquafeeds: Trends and future prospects. Aquaculture, 2008. 285(1-4): p. 146-158.

3. https://en.wikipedia.org/wiki/Commercial_fish_feed.

4. G. SARTORI, Upkit. The approach and methods for generate ideas in upcycle design field. 2016.

5. J.B. Jørgensen. Exploiting microorganisms for animal feed production. in The 7th Malaysia International Agro-Bio Business Conference: What Next Agriculture II. 2011.

6. R. Walsh, Innovating New Bioconversion Pathways. Industrial Biotechnology, 2018. 14(1): p. 14-16.

7. M. Morad, M. Afify, U. Kaddour, and V. Daood, Study on some engineering parameters affecting the performance of fish feed pelleting machine. Misr J. Ag. Eng, 2007. 24(2): p. 259-282.

8. M. Kamarudin, C. De Cruz, C. Saad, N. Romano, and E. Ramezani-Fard, Effects of extruder die head temperature and pre-gelatinized taro and broken rice flour level on physical properties of floating fish pellets. Animal feed science and technology, 2018. 236: p. 122-130.

9. B.G. Klugh, Extruder and method of extruding. 1935, Google Patents.

10. V.E. Royle, Extruding machine. 1940, Google Patents.

11. A.R. Tuttle, Pellet making machine. 1932, Google Patents.

12. M. Sørensen, A review of the effects of ingredient composition and processing conditions on the physical qualities of extruded high‐energy fish feed as measured by prevailing methods. Aquaculture Nutrition, 2012. 18(3): p. 233-248.